Полноценный станок плазменной резки ПРОМЫШЛЕННОГО типа Шквал Б

Компания «Портальные Машины» образована в 2012 году, на мощностях бывшего оборонного предприятия – Козловский Комбинат Автомобильных фургонов (ККАФ).

Компания «Портальные Машины» образована в 2012 году, на мощностях бывшего оборонного предприятия – Козловский Комбинат Автомобильных фургонов (ККАФ).

ООО «Портальные Машины»-предприятие, созданное на базе оборонного, градообразующего завода, разрабатывающее, производящее и реализующее портальные машины и станки плазменной и газоплазменной резки «Шквал» для резки листового металла и труб.

20 000 м2 собственных площадей и команда из опытных инженеров и перспективных молодых конструкторов позволяют осуществлять сложные амбициозные проекты.

Мы готовы предложить нашим клиентам станки плазменной и газоплазменной резки от дешевых бюджетных до промышленных, способных получать точный раскрой металла с хорошим качеством реза. С габаритами рабочей зоны от 1300x2550 мм, до 3100x12100.

Линейка «Шквал» насчитывает 9 марок станков, каждая из которых производится в нескольких размерах. Что позволяет подобрать оборудование индивидуально для конкретных целей.

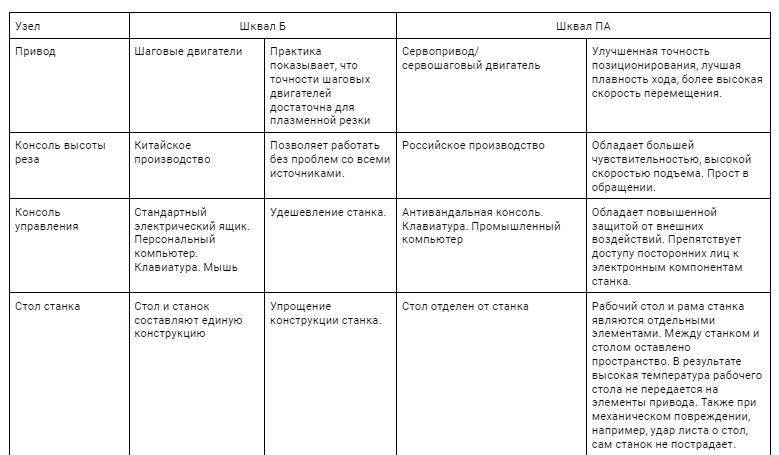

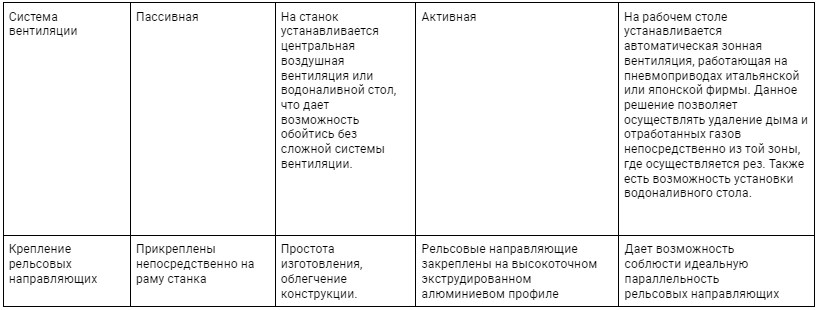

Для удобства наши машины разделены на две основные группы: это «Шквал Б» бюджетный и «Шквал П» промышленный. Особняком стоит «Шквал Т» труборезный с ЧПУ, который может быть как отдельным станком, так и в виде приставки, дополняющей собой любую из марок.

| ВОДОНАЛИВНОЙ СТОЛ | ВЕНТЕЛЯЦИОННЫЙ СТОЛ |

|---|---|

|

Его наличие обеспечивает практически полное удаление дыма и сопутствующих газов во время выполнения рабочих процессов.. |

Устройство требует наличия мощного вентилятора. |

| Требует довольно трудоёмкой чистки оборудования. | Не возникает никаких сложностей при удалении мусора. |

|

На деталях может образоваться незначительный слой облоя. |

Подобной проблемы не возникает. |

|

Электроды и сопла резака используются в крайне щадящем режиме. |

Расход комплектующих в пределах нормы. |

|

Во время резки оказывается меньшее термическое воздействие на обрабатываемый материал, что улучшает качество реза (металл меньше плывет). Кромка среза закаляется в меньшей степени. |

Если лист режется на полосы, то может возникнуть так называемая «сабля» (изгиб детали). |

|

К значительным недостаткам можно отнести попадание брызг воды на разрезаемый материал с последующим образованием коррозии, что особенно негативно сказывается на холоднокатаных листах. |

Благодаря отсутствию контакта с жидкостью, не возникает образований коррозийного типа. |

Станки термической резки металла с ЧПУ используются для резки в одной или нескольких плоскостях металла по заданной траектории движения. На сегодняшний день это один из самых эффективных способов резки черных и цветных металлов.

Станки с ЧПУ существенно повышают производительность предприятия, работающего с листовыми металлами. Также можно отметить и то, что скорость реза, с которой обрабатывается металл на ЧПУ станке термической резки, существенно быстрее других методов раскроя.

При выборе станка с ЧПУ для раскроя металла следует руководствоваться следующими критериями: безопасностью, надежностью конструкции и составляющих, подходящим источником плазмы или газовой горелки, полноценным сервисов и удобством обслуживания, простотой обращения с станком, ремонтопригодностью после окончания гарантийного срока, а также возможностью модернизации оборудования.

*Комплектация станка может изменятся в соответствии с потребностями заказчика