Современное производство и ремесленное дело постоянно развиваются, предлагая новые инструменты и методы работы. Одним из главных вопросов, возникающих у мастеров и предпринимателей, является выбор между станками с числовым программным управлением (ЧПУ) и традиционными ручными моделями. Каждая из этих категорий имеет свои преимущества и недостатки, которые зависят от целей использования, объема производства и уровня мастерства оператора.

Ручные станки: традиции и опыт

Ручные станки для резки металла — это классический инструмент, используемый мастерами на протяжении многих веков. Эти устройства требуют прямого вмешательства оператора, который контролирует весь процесс обработки материала. Основными видами ручных станков являются токарные, фрезерные, сверлильные и шлифовальные машины.

Преимущества ручных станков:

- Доступная цена: Ручные станки, как правило, стоят значительно меньше, чем плазменные станки с ЧПУ. Это делает их привлекательными для начинающих мастеров и небольших мастерских с ограниченными финансовыми ресурсами.

- Простота в обслуживании: Конструкция ручных станков проста и понятна, что упрощает их техническое обслуживание и ремонт. Многие проблемы можно решить самостоятельно, заменяя изношенные детали или проводя мелкие регулировки.

- Творческая свобода: Работа на ручном станке предоставляет мастеру полную свободу действий. Он может изменять параметры обработки прямо в процессе работы, экспериментировать с различными техниками и материалами, что способствует развитию креативного мышления.

- Отсутствие зависимости от технологий: Ручные станки не требуют сложного программного обеспечения и компьютерных систем. Это исключает необходимость постоянного обновления ПО и обучения операторов новым технологиям.

Недостатки ручных станков:

- Ограниченная производительность: Физические возможности оператора накладывают ограничения на скорость и объемы производства. Длительная работа на ручном станке может вызывать усталость и снижение концентрации, что негативно сказывается на качестве продукции.

- Зависимость от квалификации оператора: Качество конечной продукции напрямую зависит от опыта и навыков мастера. Новички могут столкнуться с трудностями при выполнении точных операций, что приведет к увеличению брака.

- Трудоемкость: Работа на ручном станке требует значительных физических усилий и времени, что может снизить общую продуктивность мастерской.

- Ограниченность возможностей: Некоторые сложные формы и конструкции могут быть трудно выполнимыми или вовсе невозможными на ручном станке из-за технических ограничений инструмента и возможностей оператора.

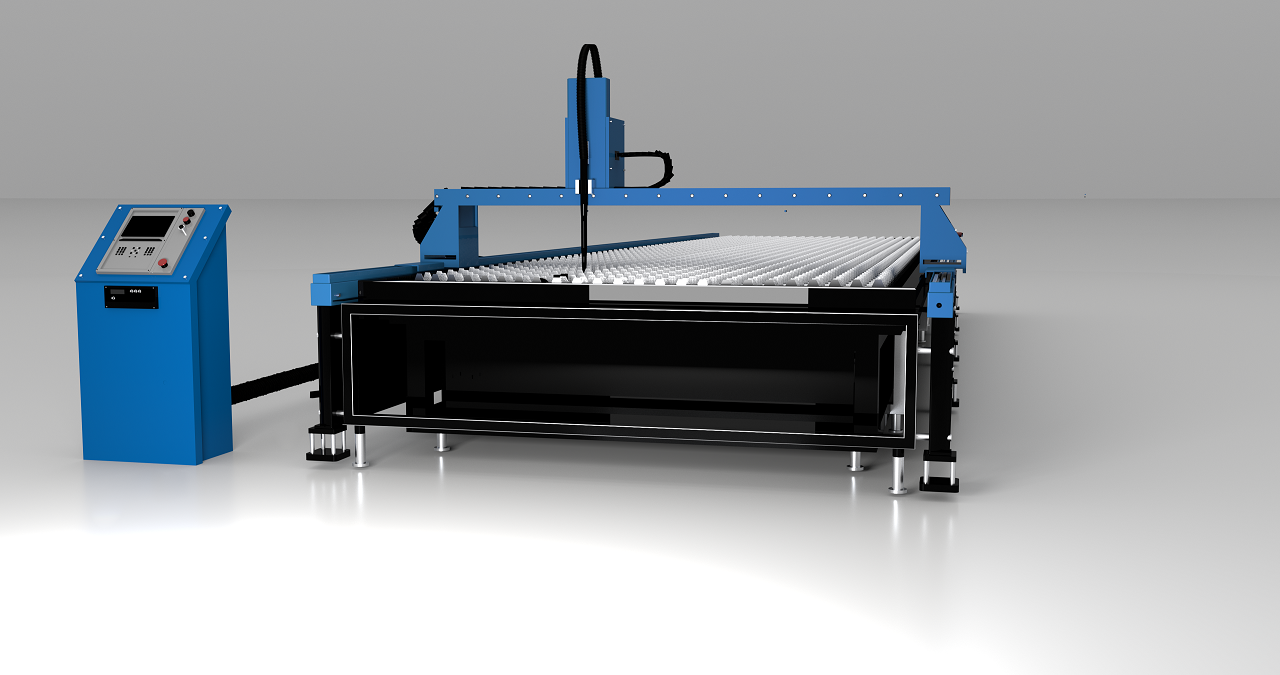

Машины с ЧПУ: автоматизация и точность

Станки с числовым программным управлением (ЧПУ) представляют собой современное решение для автоматизации производственных процессов. Эти устройства управляются компьютером, который выполняет запрограммированные команды, обеспечивая высокую точность и стабильность обработки.

Преимущества станков плазменной резки с ЧПУ:

- Высокая точность и повторяемость: Машины с ЧПУ обеспечивают стабильно высокое качество продукции, поскольку каждая операция выполняется строго по заданному алгоритму. Это особенно важно при массовом производстве однотипных изделий.

- Повышенная производительность: Автоматизация процессов позволяет значительно ускорить производство, что критически важно для предприятий с высокими объемами заказов.

- Широкий спектр возможностей: Современные станки с ЧПУ способны обрабатывать сложные трехмерные поверхности и детали, что было бы крайне затруднительно или невозможно на ручных станках.

- Минимальное вмешательство оператора: После настройки программы станок работает практически автономно, что снижает влияние человеческого фактора на результат. Это уменьшает вероятность ошибок и повышает надежность производства.

- Оптимизация ресурсов: Автоматизация процессов помогает экономить материалы и электроэнергию, так как программа оптимально рассчитывает маршруты обработки и минимизирует отходы.

Недостатки станков плазменной резки металла с ЧПУ:

- Высокая стоимость: Цена станков с ЧПУ существенно превосходит стоимость ручных аналогов. Это делает их менее доступными для малого бизнеса и индивидуальных мастеров.

- Сложность обслуживания и ремонта: Станки с ЧПУ имеют сложную конструкцию и электронную начинку, что требует наличия высококвалифицированных специалистов для проведения технического обслуживания и ремонта.

- Зависимость от программного обеспечения: Для работы на станке с ЧПУ необходимо владеть навыками программирования и иметь соответствующее программное обеспечение. Регулярные обновления ПО и обучение персонала также требуют финансовых вложений.

- Потеря творческой свободы: Автоматическое выполнение программ ограничивает возможность внесения изменений в процессе обработки, что может ограничить творческое самовыражение мастера.

.jpg)

Сравнение и выбор

При выборе между ручным станком и плазменным станком с ЧПУ по металлу следует учитывать следующие факторы:

- Объем производства: Для малых и средних производств, где важна гибкость и возможность быстро переключаться между разными задачами, ручные станки могут быть предпочтительными. Для массового производства и больших объемов работ лучше выбирать станки с ЧПУ.

- Тип продукции: Если требуется изготавливать сложные и точные детали, то станки с ЧПУ будут наилучшим выбором. Для простых и стандартных изделий вполне подойдут ручные станки.

- Бюджет: Финансовое положение играет ключевую роль. Если бюджет ограничен, то ручные станки станут разумным решением. Однако для долгосрочного развития бизнеса инвестиции в станки с ЧПУ могут оправдаться за счет увеличения производительности и сокращения затрат на производство.

- Уровень мастерства: Опытные мастера, предпочитающие работать вручную и обладающие высоким уровнем профессионализма, могут предпочесть ручные станки. Начинающим специалистам и тем, кто стремится к автоматизации процессов, лучше обратить внимание на станки с ЧПУ.

Выбор между ручными станками и моделями с ЧПУ зависит от множества факторов, таких как цели производства, финансовые возможности, уровень мастерства и конкретные требования к продукции. Каждый тип станков имеет свои сильные стороны и области применения. Важно внимательно оценить свои потребности и ресурсы перед принятием окончательного решения, чтобы обеспечить максимальную эффективность и рентабельность производства.