Описание

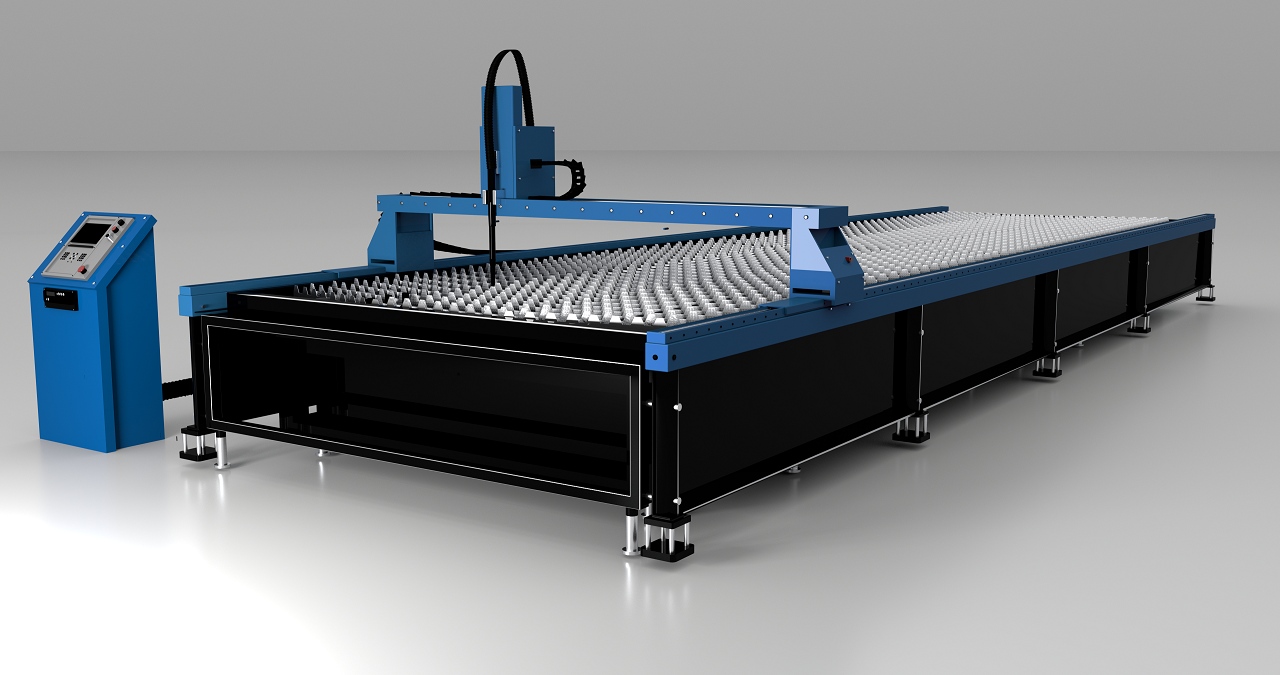

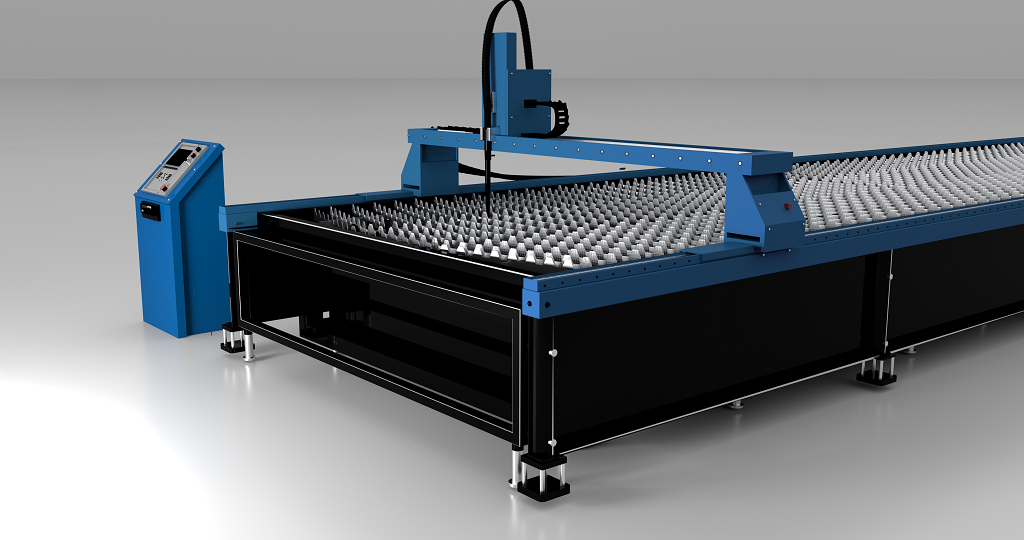

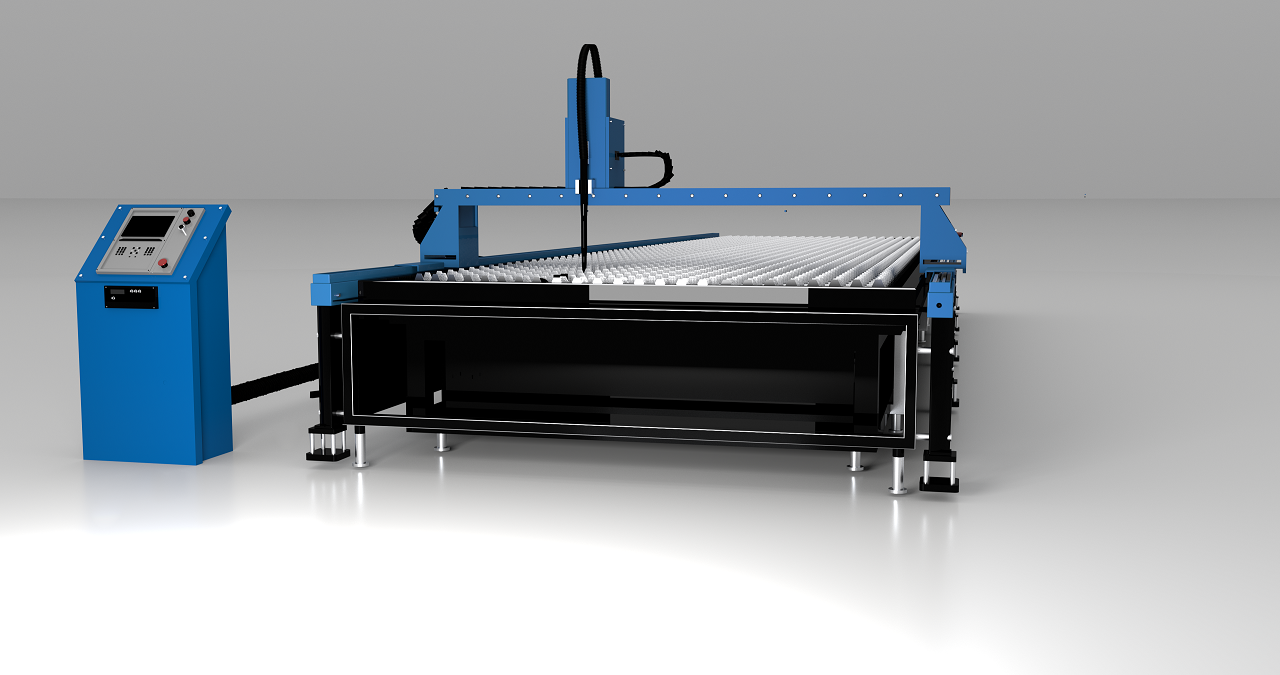

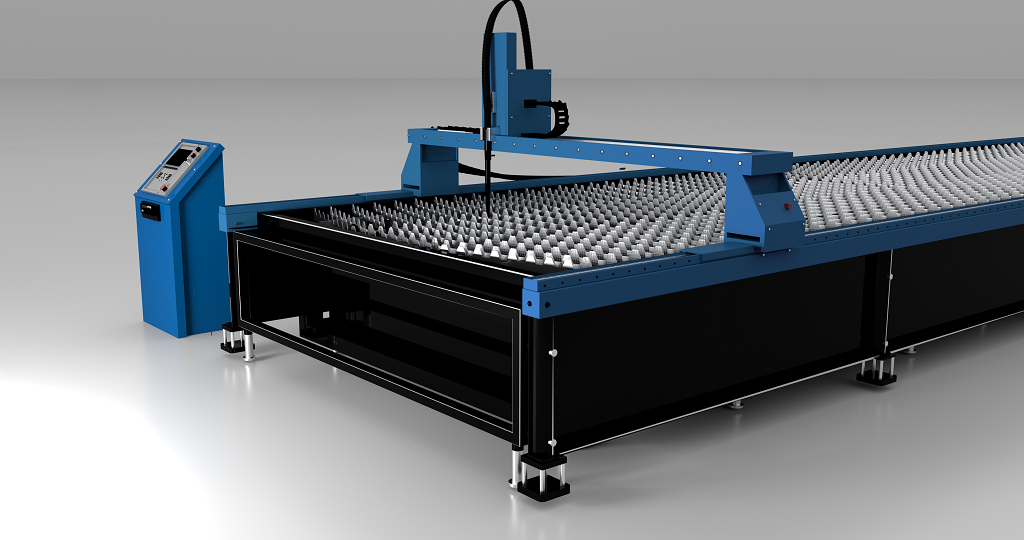

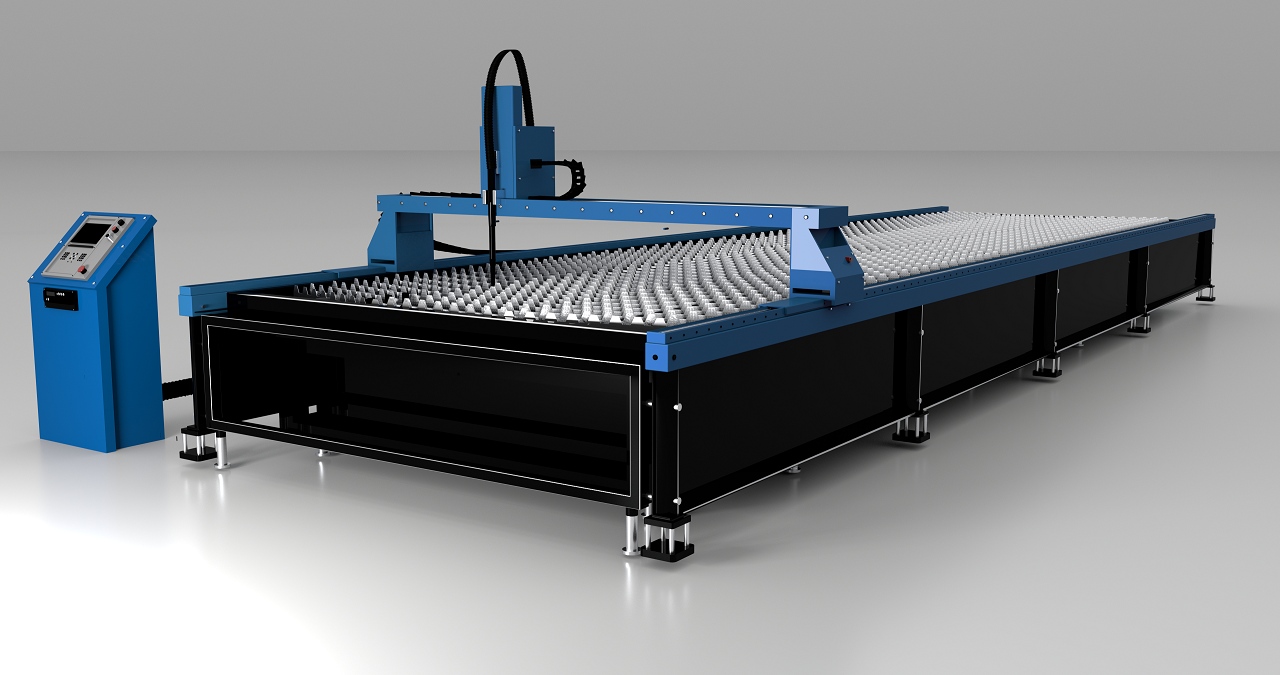

Станок термической резки с ЧПУ «Шквал ПА» машина, созданная с учетом пожеланий и технических запросов наших заказчиков, является результатом развития и модернизации станков прошлого поколения серии Р и РД.

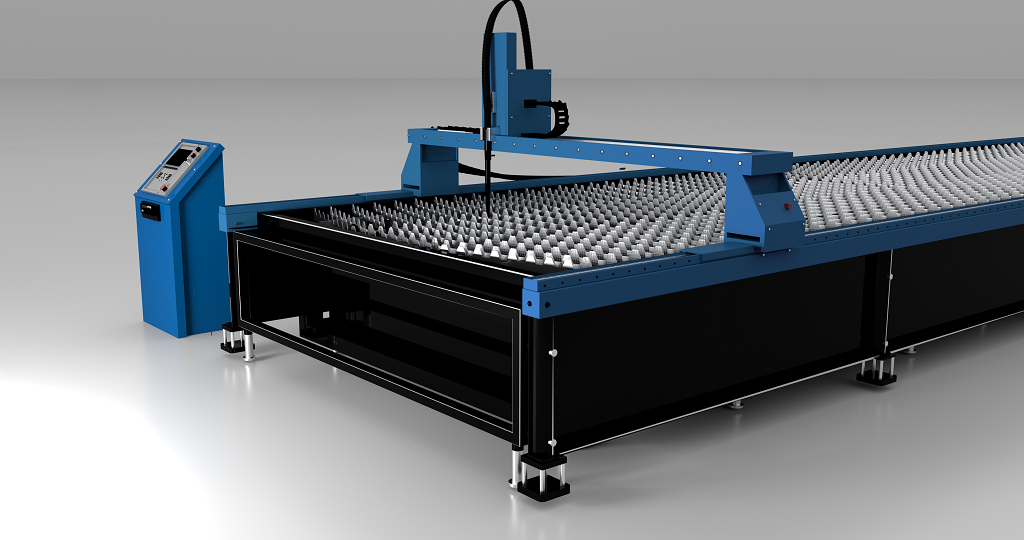

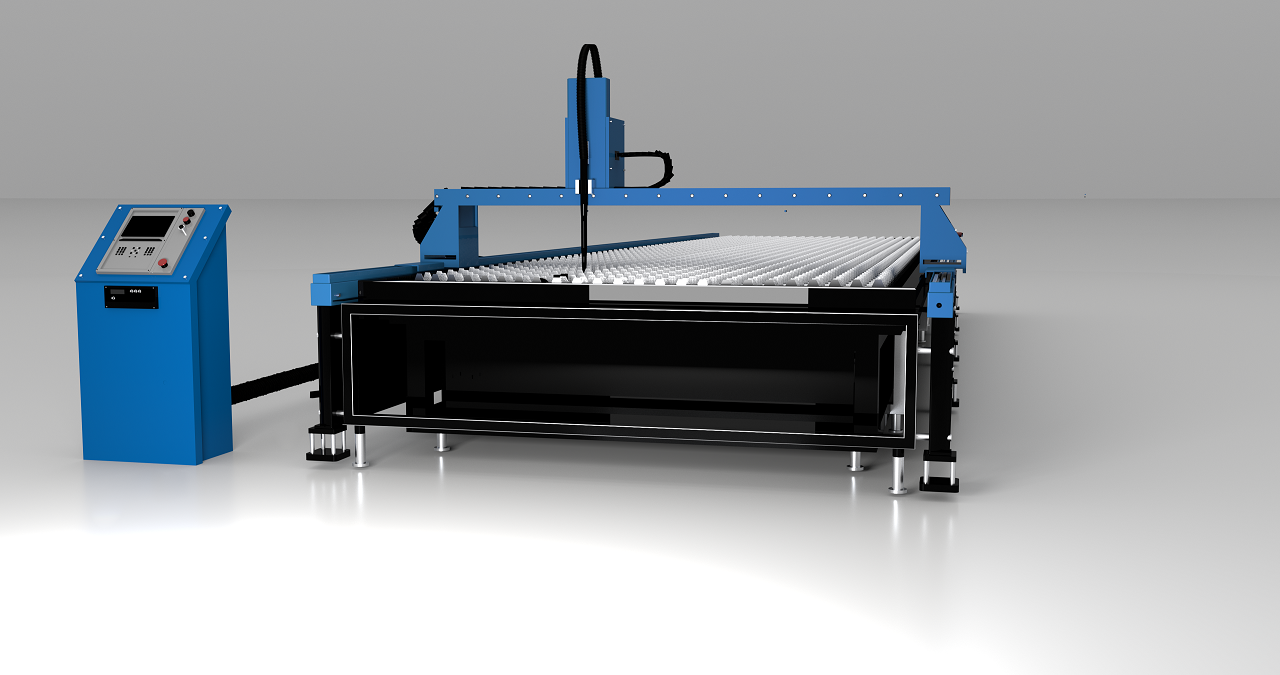

Станок «Шквал ПА», является полноценной портальной машиной термической резки различных металлов. Рабочий стол полностью отделен от самого станка. В результате чего, исключено термическое воздействие на механизмы и компоненты привода станка от высокой температуры, разрезаемого металла. Стол станка с системой вентиляции, отделен от рамы станка и имеет собственную регулировку высоты.

Станок «Шквал ПА», рабочий стол которого, для исключения термического воздействия на механизмы привода, полностью отделен от самого станка, снабжен активной с системой вентиляции и имеет собственную регулировку высоты. Данное техническое решение, позволяет обрабатывать металлы больших толщин.

Опорная конструкция станка

Сварная рама из профильной трубы 120х120 мм, стенка 6 мм., либо двутавровое основание станины 30-ой серии. Крепится анкерами на бетонной площадке, подготовленной Заказчиком (анкера входят в комплект поставки).

Стяжные, регулируемые рамки боковин портала (входят в комплект поставки).

Портал станка

Перевернутый «П» образный металлический швеллер, толщиной 4 мм, по всей длине портала станка. В него укладывается алюминиевый конструкционный профиль, на который устанавливается рельсы и рейки Hiwin. Швеллер выполняет функцию экрана от термического воздействия и усилителя всей конструкции портала.

Рабочий суппорт

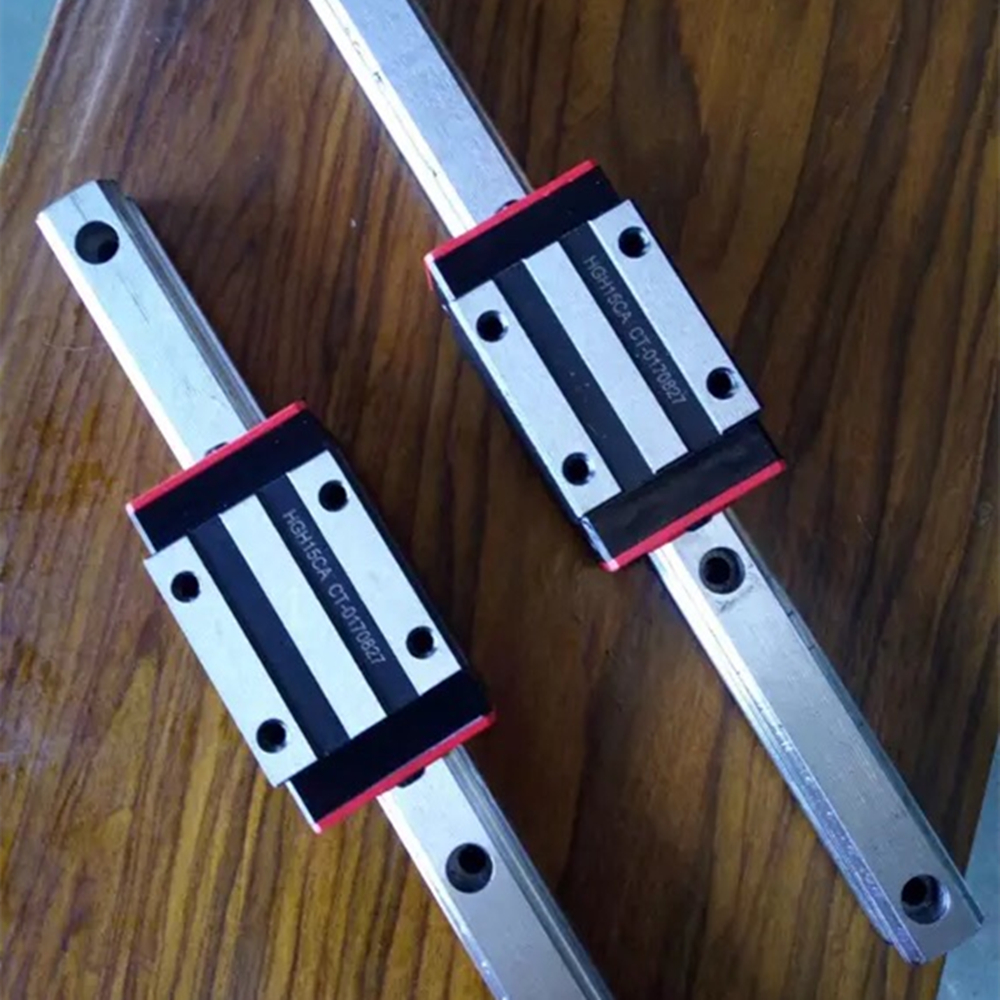

Полностью моторизованный, независимый. Суппорт перемещается по двум профильным направляющим при помощи 4-х линейных модулей 15-го профиля (опционально). За счёт высоты основного отдела в 290 мм, появляется возможность, без труда разместить необходимый двигатель с редуктором, для перемещения по порталу.

Сам двигатель расположен на креплении с амортизацией, позволяющем добиться плавности хода и погасить все возможные препятствия. Суппорт может быть оснащён индуктивными лимитами в обоих направлениях. А также датчиком оси Z, который ограничит ход горелки по по данной оси. Лифтовая часть оснащена передачей винт-гайка, либо шарико-винтовой передачей, а перемещение происходит по двум направляющим 15 модуля.

Крепление резака выполнено из алюминия и имеет возможность регулирования небольшого угла по оси Y, для возможности установки более точного выставления перпендикулярности по отношению к столу. Само крепление резака независимо от кронштейна, а держится с помощью неодимовых магнитов и имеет пару датчиков, для выполнения функции контроля отрыва резака, при столкновении. Имеет функцию плавающей горелки.

Суппорт имеет сообщение с кронштейном, по средством гибкого кабель-канала, для защиты кабелей и шлангов и более приятного вида. Длина рабочей части позволяет установить драйвер двигателя непосредственно в суппорт, для уменьшения воздействий электромагнитных помех. Все элементы, кроме кронштейна с креплением резака, имеют защитные кожухи.

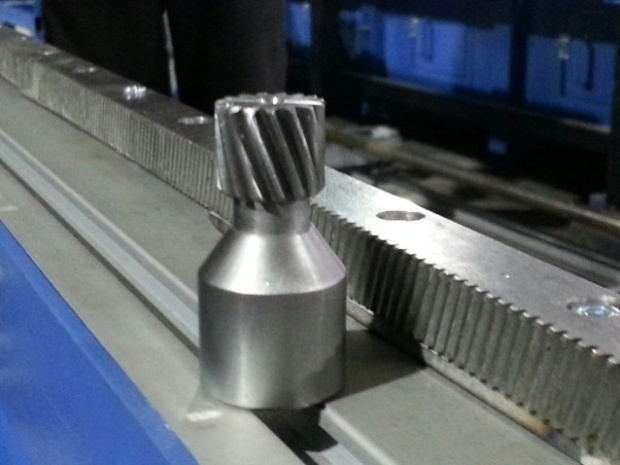

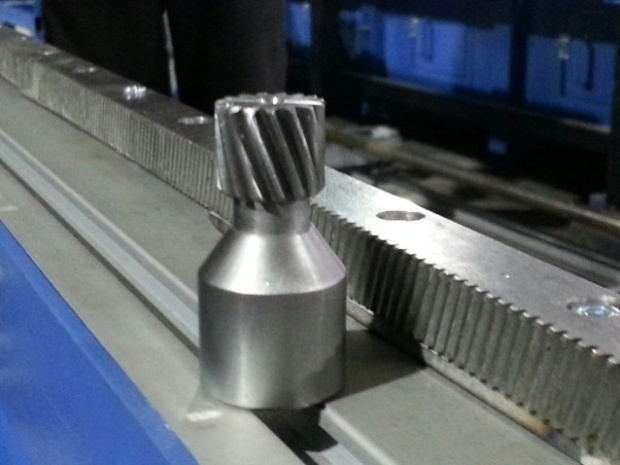

Привод и Двигатели

3 серво-шаговых привода с энкодером, марки Lead Shine, (2 фазные, 80кг/см, 6 ампер, точность 1000PPR), установленных на маятниковые подпружиненные регулируемые опоры имеющие постоянный преднатяг исключающий люфт шестерен. Сопряжение шестерня-рейка обеспечивает наибольшую точность и производительность, высокую интенсивность перемещения портала станка.

Точность позиционирования

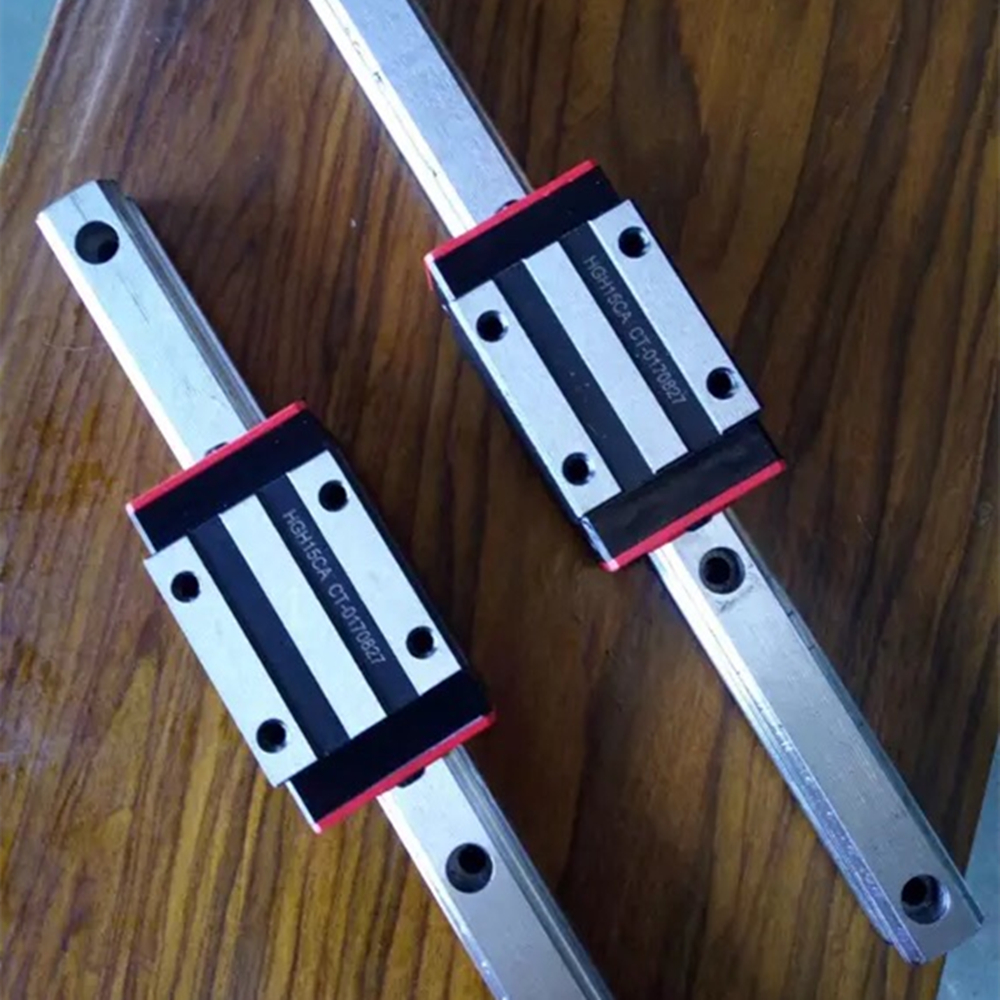

ГОСТ 5614-74 ПКП или ППлП (2 класс). Скорость холостого перемещения портала до 20 000 мм/мин. (ограничена электроникой). Направляющие: HIWIN с линейными подшипниками (пр-во HIWIN, Тайвань): Большая точность и удерживающая способность, В ОТЛИЧИИ ОТ ЛИФТОВЫХ РЕЛЬСОВ, где портал просто лежит на рельсе.

Рейки и рельсы

HGR20 Производство HIWIN (Тайвань) – Мировой Лидер в области производства линейных направляющих. Установлены на алюминиевом, конструкционном профиле (геометрическая точность установки, возможность регулирования и протяжки. Прямозубая рейка и шестерни (обеспечивает плавность и точность хода-перемещения портала станка).

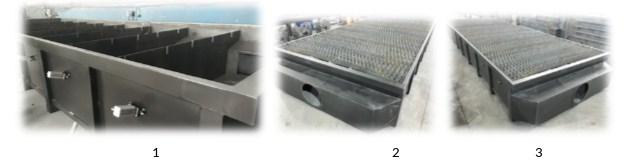

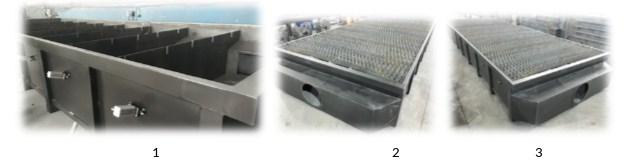

Cтол станка

Имеет жесткое, сварное трубное основание, с рабочей зоной 1600*6200 мм. Полностью отделен от станка (отсутствует терм. Воздействие на сам станок, защищенность станка от механических повреждений в процессе работы). Оснащен 8-зонной, двухконтурной системой вентиляции, либо водоналивной ванной. Стол оснащен выносными ванночками. Оснащен 16пневмоклапанами SMC Россия – Япония.

Грузоподьемность стола

1000 кг/кв.м. Возможность укладки на стол листа толщиной 150 мм. по всему габариту рабочей зоны станка, - Окраска станка – «молотковой», ударопрочной краской.

ПО и система ЧПУ

Станок оснащен ЧПУ PUMOTIX, разработанным в России. Это программное обеспечение не уступает мировым аналогам, обладая всеми необходимыми для комфортной и эффективной работы функциями. Интуитивно понятный русскоязычный интерфейс облегчает управление станком, а широкий спектр возможностей позволяет сократить количество ошибок, бракованных изделий и повысить эффективность рабочих процессов.

Среди используемых программных продуктов можно выделить Mach3 и SheetCam, которые обеспечивают простоту создания машинных файлов на основании ручных чертежей. Благодаря этому, станок Шквал-ПА станет отличным выбором для профессионалов, стремящихся к высокому качеству и эффективности.

Ключевые возможности

Модель клиент-сервер ЧПУ-систем обеспечивает удобство и гибкость в настройке и дальнейшей работе. Она позволяет контролировать несколько станков с единого ПК. Высококлассный алгоритм девятимерной адаптивной интерполяции маршрута поддерживает три режима движения плазмореза:

- Exact Stop — при котором резак движется точно по траектории и останавливается в углах. Резка происходит медленнее, но в максимальной точностью.

- ExactPath — при котором резак движется точно по траектории, поддерживая интенсивную скорость работы.

- ContinuousVeocity (CV) — при котором сохраняется максимальная скорость на поворотах благодаря загруженному в чертежи показателю отклонения от траектории. Этот допуск можно регулировать прямо в G-коде.

Пользовательский интерфейс дополнительно адаптирован для работы на сенсорных экранах, что делает его удобным на любых современных устройствах. Отрисовка управляющих программ в 3D позволяет заранее увидеть, как будет выглядеть деталь и наглядно отследить её свойства.

Система поддерживает внешние консоли для управления, такие как пульты и геймпады, которые можно настроить по своему усмотрению. Система оперативно и без задержек реагирует на команду «стоп» для прекращения работы программы. При этом не теряются зафиксированные координаты, что позволяет продолжить выполнение с текущего места, даже если пауза была в середине цикла.

Для возврата инструмента на рабочую траектории предусмотрено несколько режимов. А для деталей цилиндрической формы и труб предусмотрена автоматическая коррекция траектории в зависимости от ширины заготовки, что делает процесс более точным. Программа сохраняет настройки и этапы работы между пользовательскими сеансами.

Макросы могут выполняться во время загрузки или остановки программы. Время до завершения программы рассчитывается с учетом изменения подачи. Программа постоянно развивается и поддерживается, включая техническую поддержку от русскоязычных операторов. Функции также включают «Радиус поиска материала», который сокращает процесс обнаружения и запускает резку.

Главное условие — новая точка прожига должна быть близко к прошлой. «Двухфазный поиск» работает в два этапа: сначала резак опускается на высоких скоростях, а затем замедляется, чтобы точно попасть в траекторию. Благодаря этому улучшается точность и качество.

При нарушении целостности режущей дуги, либо срабатывании специального датчика, система немедленно прерывает процесс. Это происходит с возможностью возобновить работу с того же места. «Интеллектуальный прожиг» обеспечивает более длительный срок эксплуатации расходных деталей, поднимая резак после установления дуги, чтобы предотвратить попадание металлических брызг на сопло.

Функция «Автоматический захват напряжения» имеет возможность зафиксировать текущие показатели мощности в случаях, когда параметры резки неизвестны. Система также предусматривает правила для временного отключения регулировки во избежание контакта резака с материалом.

Все ключевые параметры резки можно изменить, не прерывая программу.Быстрая диагностика причин, по которым невозможно скорректировать высоту, и оперативный отклик на любые управляющие команды позволяют значительно сэкономить время вашего персонала даже в ходе выполнения больших объемов работы.

Можно временно заблокировать и корректировать высоту резака в реальном времени через G-код, не прерывая выполнение программы. «Библиотека материалов» облегчает выбор и настройку всех заданных значений резки, связанных с материалами на вашем предприятии.

При смене материала заготовок, увеличении или уменьшении силы реза не нужно создавать новую программу в CAM-системе — необходимо всего лишь выбрать нужный материал из библиотеки.

Симуляционный режим позволяет протестировать выполнение программы. При этом все движения происходят только в плоскости XY, а третья ось Z остается неподвижной, плазменная резка не активируется.

Привод станка

Привод станка осуществляется по рельсовым направляющим при помощи рейки и зубчатого колеса. Все компоненты привода установлены на алюминиевом конструкционном профиле, позволяющим наиболее точно выставить параллельность рельс.

- Конструкционный алюминиевый профиль

- Линейные рельсовые направляющие.

- Зубчатая рейка.

На плазменном станке серии Шквал П установлено три серво-шаговых двигателя. Один серво-шаговый двигатель на оси «Х». Двигатели оси «У» синхронизированы электроникой и находятся в боковинах портала. Двигатель рабочего суппорта, приводящие в движение оси X и Z, тоже закрыты декоративными кожухами.

Аварийная остановка станка

Для обеспечения безопасной работы и комфортной на станке установлены датчики выхода портала за пределы рабочей базы и кнопки аварийной остановки на экстренный случай. Кнопки экстренного останова находятся по обеим сторонам портала и третья на пульте управления. Аварийные датчики защищены от случайных воздействий и повреждений.

Числовое программное устройство

Это инновационная российская разработка, не уступающая по своим возможностям профессиональным системам с мировым именем. Программное обеспечение имеет простой и понятный русский интерфейс, а широкий набор функций позволяет свести к минимуму брак и сделать процесс работы на станке быстрым и удобным.

Общие функции

Клиент-серверная архитектура обеспечивает гибкость настройки и управления ЧПУ-системой. Вы можете управлять несколькими станками ЧПУ с одного рабочего места:

- эффективная обработка объемных управляющих программ. На современных компьютерах размер управляющей программы ограничен только размером доступной оперативной памяти. Многие ЧПУ системы "зависают" или "падают" при загрузке объемных УП;

- расширенная поддержка внешних устройств управления (пультов и даже геймпадов) и их гибкая настройка доступны прямо "из коробки";

- быстрая реакция системы на команду остановки выполнения УП без потери координат;

- возможность продолжить выполнение УП после остановки, даже с середины кадра;

- несколько режимов возврата инструмента на траекторию для продолжения выполнения УП. Это позволяет более гибко настроить поведение системы; автоматическая коррекция подачи в зависимости от диаметра заготовки при обработке цилиндрических поверхностей;

- состояние загруженной УП автоматически сохраняется между сеансами работы с системой; доступна возможность выполнения пользовательских макросов при старте и остановке при выполнении УП;

- расчет времени, оставшегося до конца выполнения УП, производится с учетом переопределения подачи (FeedRate override); продукт активно развивается, доступна техническая поддержка "с человеческим лицом", к тому же на русском языке. Функции плазменной резки «Радиус поиска материала» позволяет пропустить процесс поиска заготовки и сразу начинает розжиг, если точка прожига находится достаточно близко к месту предыдущего поиска;

- «двухфазный поиск» сначала выполняет быстрое опускание резака и лишь в конце снижает скорость для точного определения положения; автоматическое снижение скорости в окружностях повышает качество реза в углах и значительно уменьшает конусность окружностей;

- в случае обрыва режущей дуги или срабатывания датчика касания/отрыва резака во время работы, система обеспечивает мгновенную остановку выполнения УП, при этом сохраняется возможность продолжить резку с места остановки, что позволяет дорезать контур и минимизировать брак;

- функция "Умный прожиг" позволяет значительно продлить срок службы расходных материалов выполняя подъем резака над материалом сразу после установления дуги, что защищает сопло от брызг раскаленного металла; «автозахват напряжения» используется если режущее напряжение заранее неизвестно. В этом случае система по истечение задержки регулирования фиксирует текущее фактическое напряжение как заданное; широкий набор правил для автоматического кратковременного отключения регулирования исключает касание резаком материала;

- возможность изменения всех основных параметров резки прямо "на лету", без остановки УП;

- удобная диагностика причин отсутствия коррекции высоты;

- высокая скорость реагирования на управляющие воздействия во время резки позволяет экономить рабочее время оператора при выполнении объемных работ;

- доступна временная блокировка и разрешение коррекции высоты резака "на лету" из G-кода, без задержек в выполнении УП;

- использование «библиотеки материалов» позволяет легко выбирать и переключать все параметры резки, зависящие от материала. В случае замены материала или изменения режущего тока не потребуется заново создавать УП в CAM-системе. Достаточно лишь выбрать в библиотеке соответствующий материал;

- Режим симуляции используется для пробного исполнения УП. В этом режиме все перемещения выполняются только в плоскости XY, ось Z не двигается, плазма не включается.

Автоматический контроль высоты по напряжению дуги

Универсальный модуль контроля высоты факела плазменного резака с интерфейсом Ethernet и UP/DOWN. Совместим с ЧПУ ПО PUMOTIX, Mach3 и ЧПУ контроллерами PLCM. Модуль совместим с любыми системами плазменной резки, имеет как высоковольтный 200В вход, так и низковольтный 8В вход. Напряжение питания 220В. В комплекте модуль контроллера и модуль делителя.

Рабочий суппорт

Рабочий суппорт – полностью моторизованный, независимый; Суппорт перемещается по двум профильным направляющим при помощи 4-х линейных модулей 15-го профиля (опционально). За счёт высоты основного отдела в 290 мм, появляется возможность, без труда разместить необходимый двигатель с редуктором, для перемещения по порталу. Сам двигатель расположен на креплении с амортизацией, позволяющем добиться плавности хода и погасить все возможные препятствия.

Суппорт может быть оснащён индуктивными лимитами в обоих направлениях. А также датчиком оси Z, который ограничит ход горелки по данной оси. Лифтовая часть оснащена передачей винт-гайка, либо шарико-винтовой передачей, а перемещение происходит по двум направляющим 15 модуля. Крепление резака выполнено из алюминия и имеет возможность регулирования небольшого угла по оси Y, для возможности установки более точного выставления перпендикулярности по отношению к столу.

Само крепление резака независимо от кронштейна, а держится с помощью неодимовых магнитов и имеет пару датчиков, для выполнения функции контроля отрыва резака, при столкновении. Имеет функцию плавающей горелки. Суппорт имеет сообщение с кронштейном, по средством гибкого кабель-канала, для защиты кабелей и шлангов и более приятного вида. Длина рабочей части позволяет установить драйвер двигателя непосредственно в суппорт, для уменьшения воздействий электромагнитных помех. Все элементы, кроме кронштейна с креплением резака, имеют защитные кожухи.

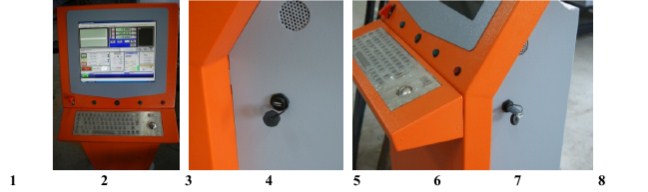

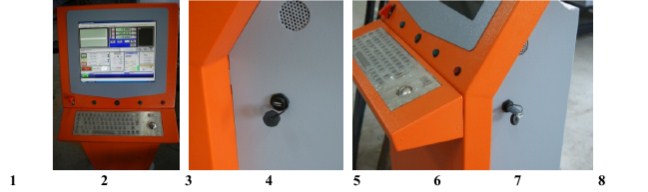

Консоль управления станком

Электроника управления станком и компьютер находится в консоли управления, защищающим аппаратуру от механических воздействий.

- Пуск станка.

- Клавиатура.

- Включение ЧПУ.

- Монитор.

- Переключатель 3 положения работы плазматрона: автоматический, выключено и ручной.

- Ручной (принудительный) пуск плазменной струны.

- Кнопка аварийной остановки станка.

- Герметичный USB разъем для подключения флешки с рабочими программами.

На пульте управления находятся клавиатура, тумблер включения станка, кнопка включения системмы ЧПУ, кнопка запуска плазмы в ручном режиме, переключатель режимов управления плазмой, аварийная кнопка STOP. Кабель, соединяющий консоль управления и рабочий стол станка «Шквал», снабжён надежным штепсельным разъемом и упрощает процедуру отсоединения пульта от станка. В месте подключения кабеля к станку подключен и аппарат плазменной резки.

Система удаления дыма и отработанных газов

Активная, двухконтурная система отвода дыма и отработанных газов процесса плазменной резки установленная на рабочем столе станка, исключает задымление помещения, где установлен станок Шквал, повышая культуру производства.

Принцип работы активной системы вентиляции

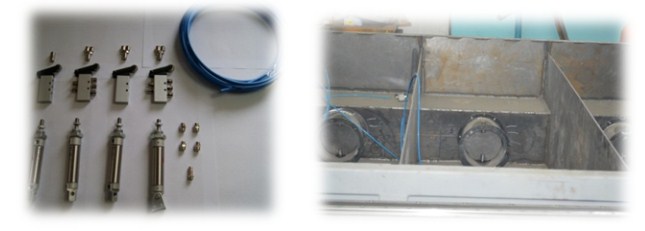

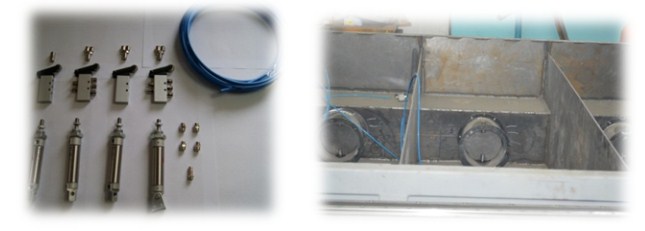

Рабочая зона стола разделена на 4 зоны (стол 3 метра) и на 8 (для 6 метрового стола). Каждая зона снабжена своим пневмоклапаном, открывающимся только тогда, когда резка металла осуществляется над его зоной.

- Станок перегородками разделен на 4 или 8 зон.

- Система из пневмоклапанов.

- Место подсоединения воздуховода 300 мм. в диаметре.

Рабочий привод клапанов осуществляется при помощи пневмоприводов

Система отвода газов работает совместно с вентилятором

ВЦП-7-40 №5 с электродвигателем мощностью до 5 кВт * 1500 об/мин. для станков длиной рабочей зоны до 3 метров. ВЦП-7-40 №6 с электродвигателем мощностью до 7,5 кВт/11кВт * 1500 об/мин. для станков длиной рабочей зоны до 6 метров.

.jpg)