Описание

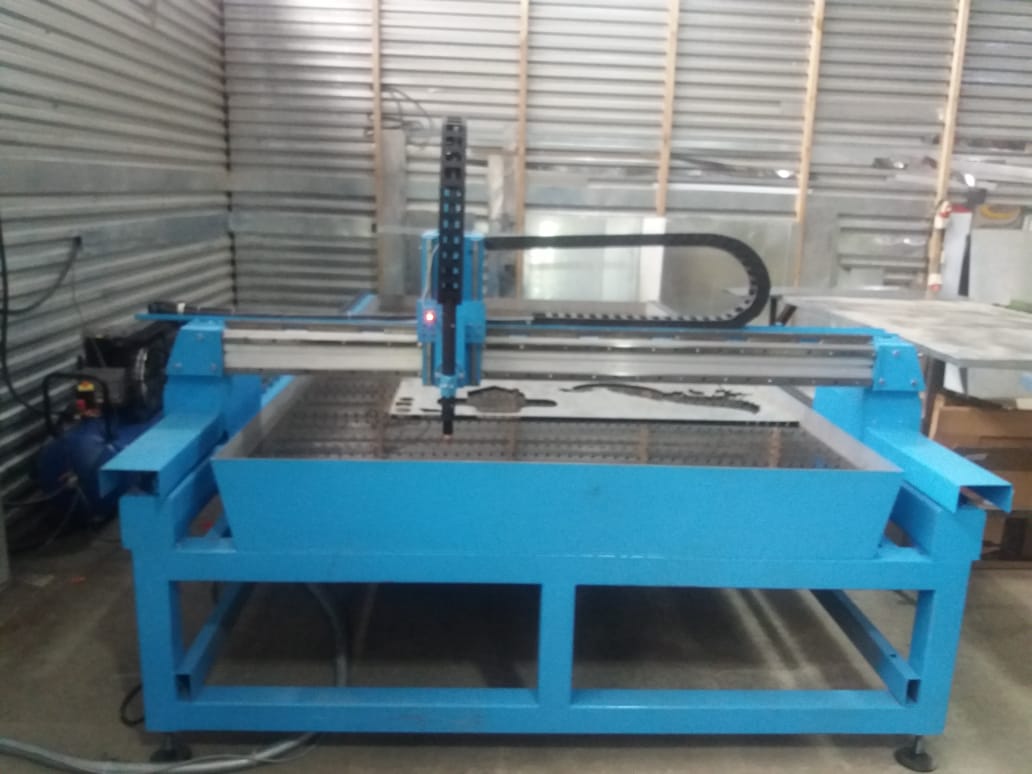

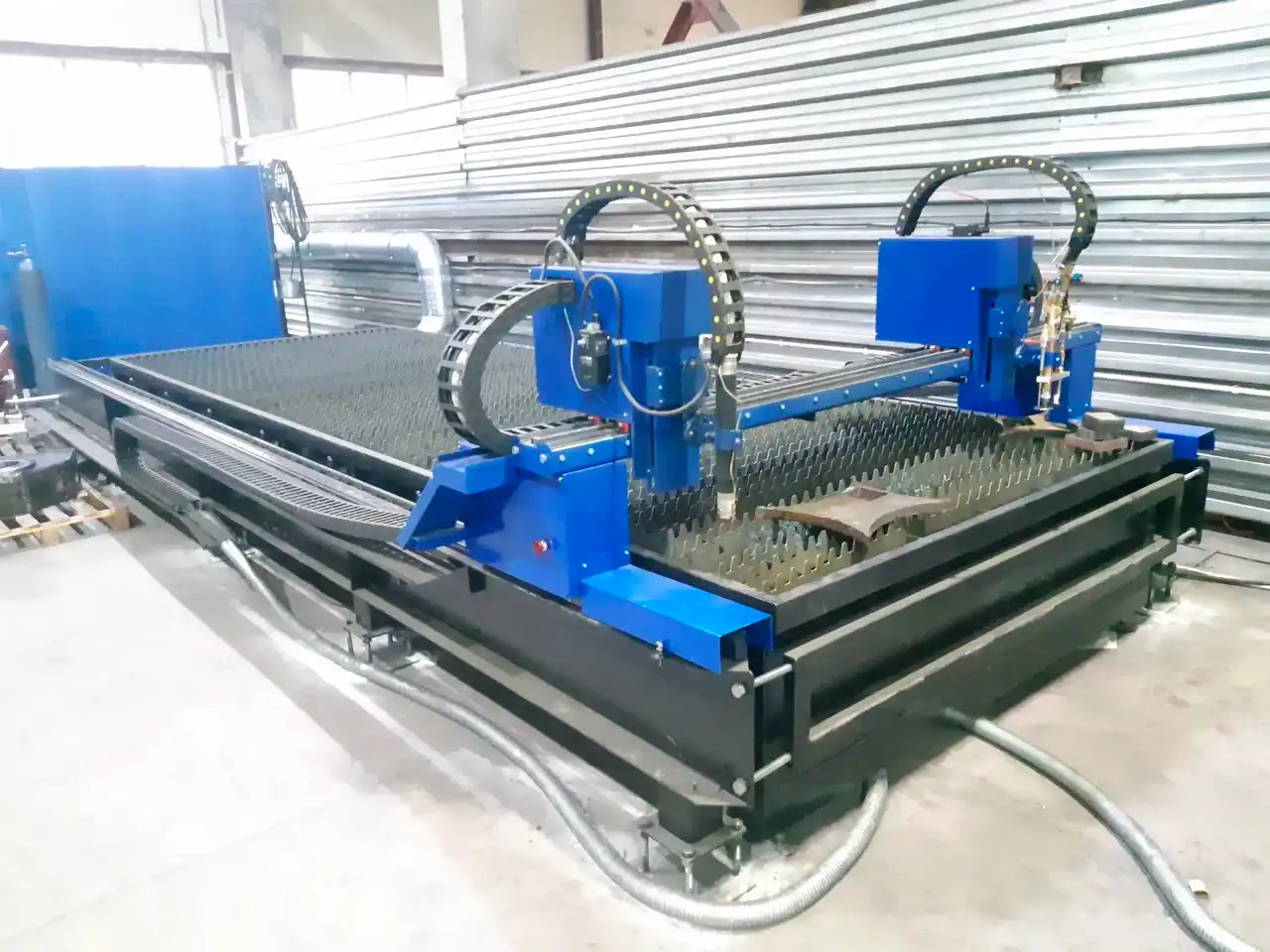

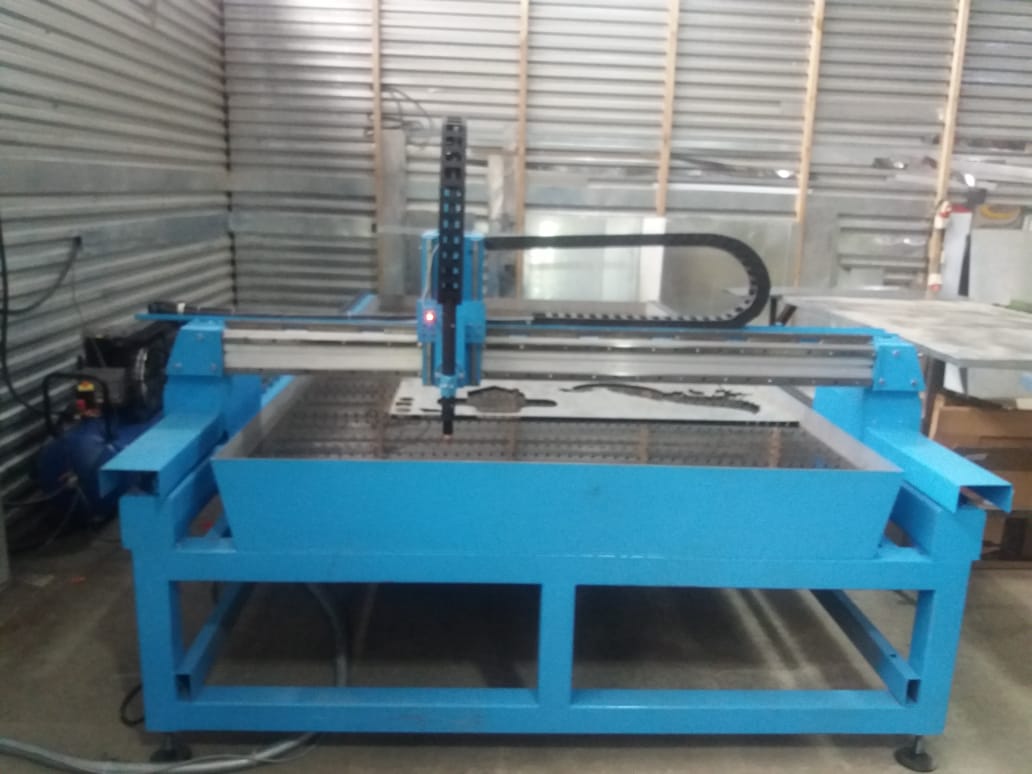

Применение станка «Шквал Б» - обработка листового металлопроката, толщиной от 0,5-32 мм., по всей рабочей зоне станка. Данная серия станков будет актуальна для небольших предприятий, коммерческих организаций и предпринимателей, перед которыми стоят задачи обработки небольшой толщины листового проката, не сопровождаемые постоянными интенсивными нагрузками.

Основной конструктив

Станок выпускается в следующих габаритных размерах рабочего стола: 1250*2550; 1550*3050 и 1550*6050 мм.

Станок выпускается в следующих габаритных размерах рабочего стола: 1250*2550; 1550*3050 и 1550*6050 мм.

Опорная конструкция станка

Сварная рама из профильной трубы 120х120 мм, стенка 6 мм.

Портал станка

Перевернутый «П» образный металлический швеллер, толщиной 4 мм, по всей длине портала станка. В него укладывается алюминиевый конструкционный профиль, на который устанавливается рельсы и рейки Hiwin. Швеллер выполняет функцию экрана от термического воздействия и усилителя всей конструкции портала.

Стойки портала выполнены из алюминия, для облегчения самого портала и погашения инерционной нагрузки, при резке на высоких скоростях.

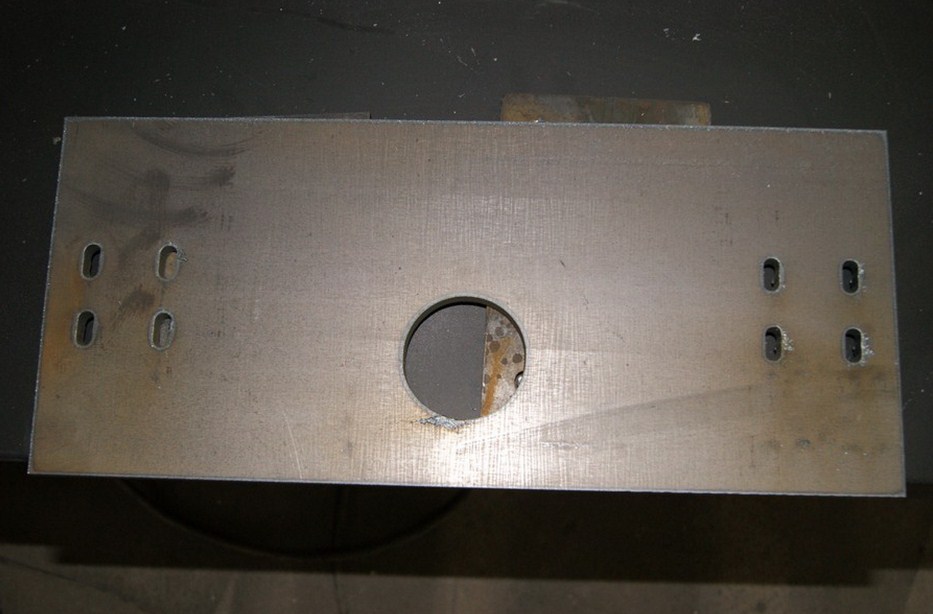

Рабочий суппорт – полностью моторизованный, независимый

Суппорт перемещается по двум профильным направляющим при помощи 4-х линейных модулей 15-го профиля (опционально). За счёт высоты основного отдела в 290 мм, появляется возможность, без труда разместить необходимый двигатель с редуктором, для перемещения по порталу. Сам двигатель расположен на креплении с амортизацией, позволяющем добиться плавности хода и погасить все возможные препятствия.

Суппорт может быть оснащён индуктивными лимитами в обоих направлениях. А также датчиком оси Z, который ограничит ход горелки по по данной оси. Лифтовая часть оснащена передачей винт-гайка, либо шарико-винтовой передачей, а перемещение происходит по двум направляющим 15 модуля.

Крепление резака выполнено из алюминия и имеет возможность регулирования небольшого угла по оси Y, для возможности установки более точного выставления перпендикулярности по отношению к столу. Само крепление резака независимо от кронштейна, а держится с помощью неодимовых магнитов и имеет пару датчиков, для выполнения функции контроля отрыва резака, при столкновении.

Имеет функцию плавающей горелки. Суппорт имеет сообщение с кронштейном, по средством гибкого кабель-канала, для защиты кабелей и шлангов и более приятного вида. Длина рабочей части позволяет установить драйвер двигателя непосредственно в суппорт, для уменьшения воздействий электромагнитных помех. Все элементы, кроме кронштейна с креплением резака, имеют защитные кожухи.

Cтол станка

Имеет жесткое, сварное основание и выполнен монолитным со станиной станка. Стол располагает либо вытяжной, безсекционной ванной с центральным расположением воздуховода, либо водоналивной ванной со сливными патрубками для сброса загрязнённой воды и последующей чистки раб. стола от продуктов горения и осадка. Грузоподьемность рабочего стола станка серии «Шквал Б» - лист толщиной до 32 мм по всему габариту рабочей зоны станка.

Плюсы и минусы водоналивного стола

| Плюсы |

Минусы |

| Практически нет дыма, не нужна дорогостоящая система вентиляции. |

В процессе резки образуется большое количество шлака из расплавленного металла, что вызывает необходимость систематической чистки ванны с заменой воды. |

| Нет термического воздействия на системы привода станка. |

От высокой температуры вода постоянно испаряется. Необходимо постоянно следить за ее уровнем. |

| Минимальное термическое воздействие на металл, лист не деформируется, кромка реза закаляется в меньшей степени |

Ограничение по весу обрабатываемого металла. |

| Несколько больший срок службы расходных материалов плазматрона. |

Невозможно использовать газовую резку |

Привод и Двигатели

3 шаговых привода, установленных на маятниковые, подпружиненные, регулируемые опоры, имеющие постоянный преднатяг исключающий люфт шестерен. Сопряжение шестерня-рейка обеспечивает наибольшую точность и производительность, высокую интенсивность перемещения портала станка; Точность позиционирования: ГОСТ 5614-74 ПКП или ППлП (2 класс). Скорость холостого перемещения портала до 12 000 мм/мин.

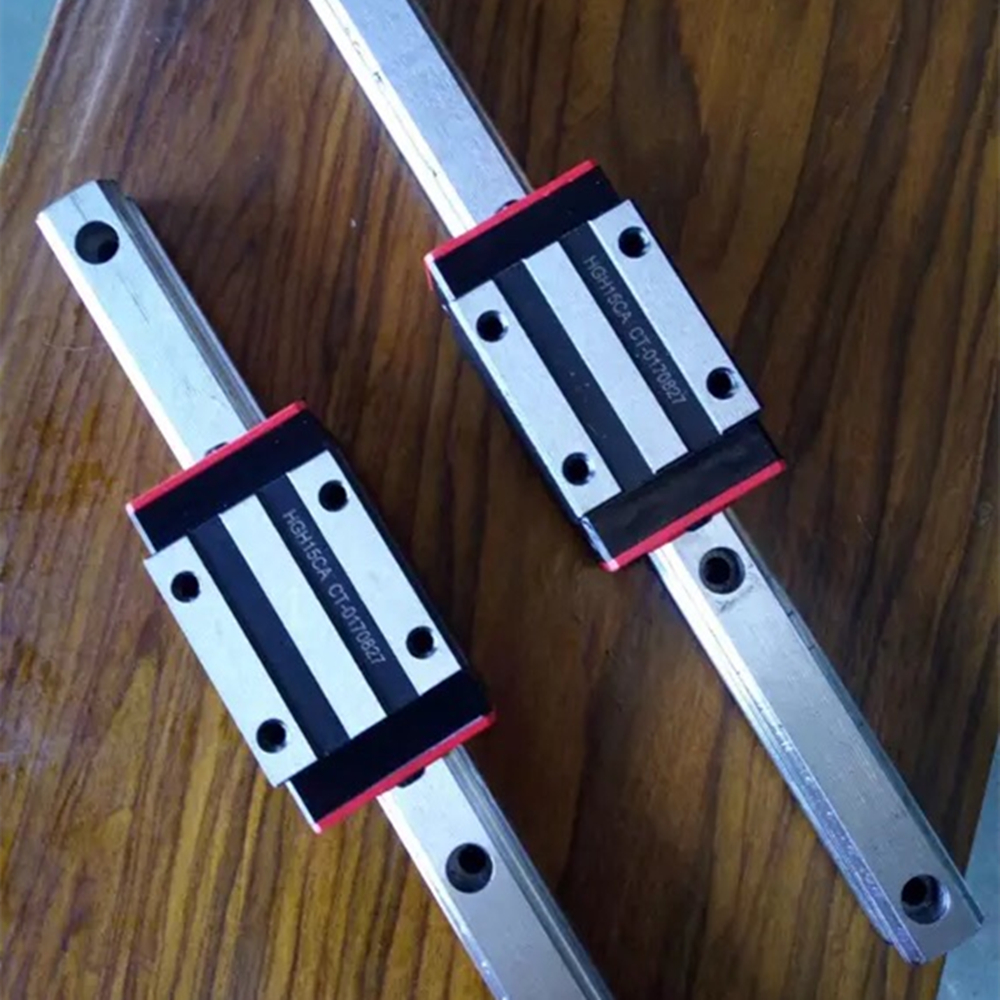

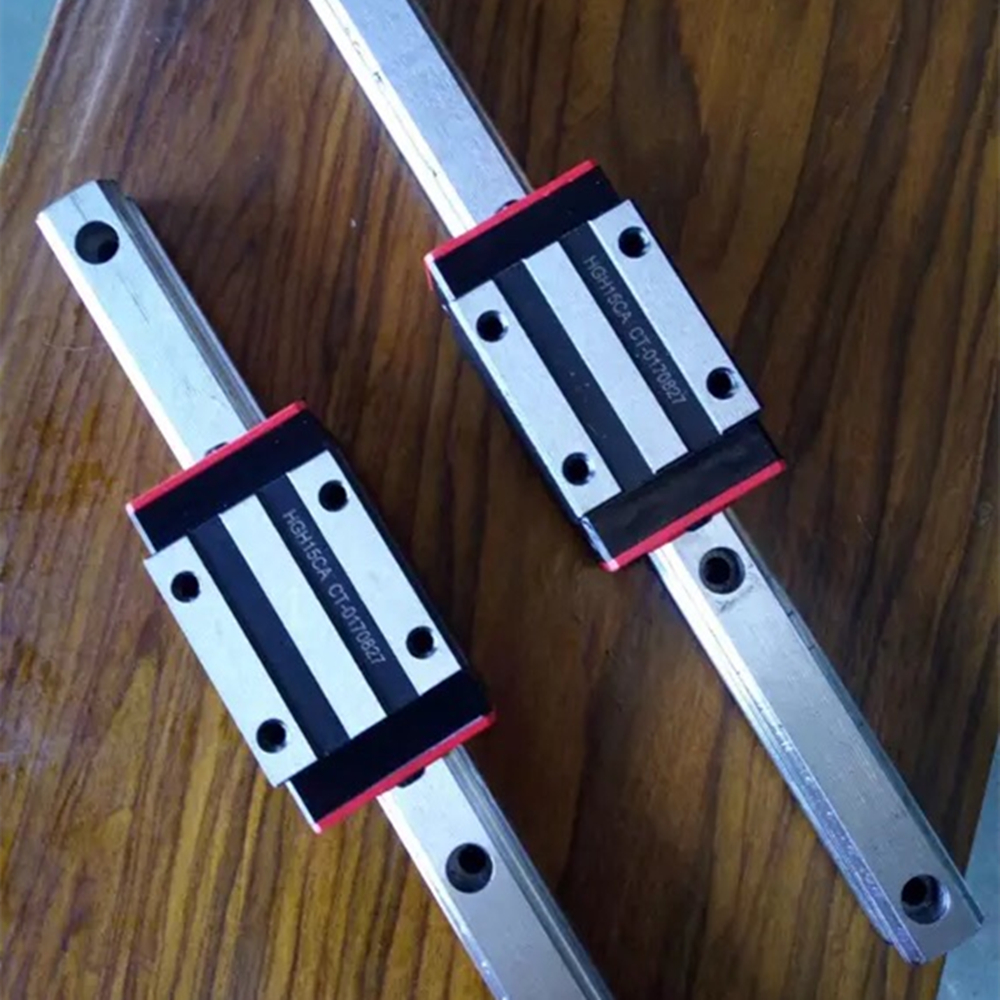

Направляющие

HIWIN с линейными подшипниками (пр-во HIWIN, Тайвань): Большая точность и удерживающая способность, В ОТЛИЧИИ ОТ ЛИФТОВЫХ НАПРАВЛЯЮЩИХ (РЕЛЬСОВ), где портал просто лежит на рельсе.

Рейки и рельсы

HGR20 Производство HIWIN (Тайвань) – Мировой Лидер в области производства линейных направляющих. На портале станка они устанавливаются на алюминиевый, конструкционный профиль, что гарантирует геометрическую точность установки, возможность регулирования и протяжки.

На станине станка рельсы и рейки устанавливаются через металлические проставки, толщиной 8 мм., что исключает их загрязнение, забивание и порчу в процессе эксплуатации, а также удобно в их обслуживании и уходе (смазки). На рельсы устанавливаются линейные подшипники HIWIN, класс точности «Н», динамическая нагрузка (C): 32.7 кН, статическая нагрузка (C0): 47.96 кН.

Прямозубая рейка и шестерни (обеспечивает плавность и точность хода- перемещения портала станка).

Окраска станка – «молотковой», ударопрочной краской

По желанию конечного заказчика станок может быть окрашен в любой цвет по классификации RAL.

ЧПУ Hyd 2300D

На базе промышленного моноблока с установленным программным обеспечением Hyd 2300D (на русском языке) Встраиваемый контроллер HYD-2300 — новый продукт, которое объединяет достоинства многих встраиваемых контроллеров.

На базе промышленного моноблока с установленным программным обеспечением Hyd 2300D (на русском языке) Встраиваемый контроллер HYD-2300 — новый продукт, которое объединяет достоинства многих встраиваемых контроллеров.

Контроллер может управлять положением двух осей, что подходит для применения в газовой или плазменной резке. Контроллер очень легкий и удобный, очень прост в эксплуатации.

Для удобства пользователей для всех операций в контроллере есть меню или иконки. Все ключевые переключатели имеют эргономичный дизайн и очень удобны в работе.

Контроллер создан на основе высокоскоростных процессоров DSP и ARM в качестве ядра, что гарантирует стабильность и надежность процесса резки.

Алгоритм управления движением оптимизирован таким образом, чтобы максимально продлить время работы двигателя и механических частей станка.

Характеристики системы:

- Цветной LCD-дисплей 10.4“ c разрешением 800*680 пикселей.

- Человеко-машинный интерфейс и профессиональный дизайн клавиш облегчают процесс резки.

- Многоязычная файловая система и меню, смена меню при помощи одной клавиши.

- Ядро DSP управляет перемещениями станка на высокой скорости точно, стабильно и без помех.

- При помощи удаленного контроля с большого расстояния можно управлять перемещением вперед, назад, влево, вправо, а также стартом и остановкой резки, и т. д. (опционально).

- Поддерживает EIA-код (G-код) и различное программное обеспечение FastCAM, FreeNest, SmartNest, IBE.

- Компактный дизайн клавиатуры и легкость ввода файлов.

- В контроллере профессионально решена реализация таких операций, как «Пропорциональное увеличение», «Вращение», «Отражение», «Расположение листов», «Регулировка угла стального листа».

- Система координат может быть изменена благодаря поддержке восьми дополнительных систем координат.

- Контроллер может быть оборудован любыми типами портов ввода/вывода в необходимом количестве (нормально замкнутыми или нормально разомкнутыми).

- Система самодиагностики для быстрого решения проблем. Все функции и методы работы можно обновлять. Поддерживается импорт и экспорт одного или всех файлов.

- Поддерживается 4 режима работы: Flame, Plasma, Dusting draw и Demonstration. Режимы Flame и Plasma управляются через разные порты ввода/ вывода.

- Поддерживается THC, двухступенчатый предварительный нагрев, три уровня сквозного прожига в режиме газовой резки.

- Отслеживание дуги при плазменной резке, отслеживание позиционирования, автоматическое отключение дуги на повороте.

- Поддерживается резка кромок.

- Скорость перемещения может увеличиваться и уменьшаться в ходе работы. В соответствии с толщиной листа скорость реза автоматически корректируется благодаря ограничению скорости на повороте, эффективно предотвращая чрезмерный прожиг.

- Динамическая / статическая иллюстрация процесса обработки, увеличение / уменьшение масштаба изображения, динамическое отслеживание точки отсечения при масштабировании.

- Автоматическое запоминание состояния и последней точки реза при отключении питания. Функция «смещения реза» позволяет избежать расходов материала в случае, если раскрой листа произведен неправильно.

Технические характеристики

| Управляемые оси |

2 |

| Точность управления |

+/-0.001 мм |

| Диапазон координат: |

+/-99999.99 мм |

| Максимальный уровень сигнала: |

200 кГц, максимальная скорость 15000 мм/м |

| Максимальное количество строк кода: |

150 000 |

| Максимальный размер одного файла с кодом: |

4 Мб |

| Время отклика: |

10 мс |

| Рабочее напряжение: |

24 В постоянного тока |

Интерфейс системы

Для удобной работы специалистов, нами разработан максимально доступный интерфейс системы:

- Драйвер двигателя для управления 2 осями: 15 pin.

- 16 опторазвязанных выходов, 25 pin, максимальный обратный ток 300 мА.

- 16 опторазвязанных входов, 25 pin, максимальный обратный ток 300 мА.

- USB-разъем на передней панели.

- Увеличенное число портов ввода/вывода, порты подключения ШИМ, аналоговые входы.

Аппаратное обеспечение

Апаратное обеспечение помогает создавать уникальные элементы из металла:

- Монитор: 15 дюймов, 1024*768, 16 млн. цветов, LCD или 10.4 дюймов, 800*600, 26 млн. цветов LCD.

- Оперативная память: 64 Мб.

- Память, доступная пользователю: от 256 Мб до 1 Гб на жестком диске.

- Тактовая частота устройства: 400 МГц.

- Разъем USB 1.1 на передней панели.

- Клавиатура: стандартная промышленная клавиатура.

- Основание: полностью стальной корпус, который защищает от электромагнитного излучения, помех и статического электричества.

Автоматический контроль высоты PTHC-200DC

Работает с любыми плазменными источниками. Управляет приводом резака напрямую (внутренний контроллер перемещений, программный ПИД контроллер).

Работает с любыми плазменными источниками. Управляет приводом резака напрямую (внутренний контроллер перемещений, программный ПИД контроллер).

Диапазон установленного напряжения дуги 25 - 250V. Дискретность установки напряжения дуги 0.5V. Максимальная точность поддержания напряжения дуги +/- 0.25V Точность поддержания высоты +/-0.125 mm при использовании правильно настроенного привода. Возможность работы в метрической или дюймовой системе, автоматический или ручной контроль процесса реза. Встроенная система диагностики и обработчик ошибок.

Консоль управления

Пылезащищенная, с сейфовым затвором, закрывающим нишу с установленными электронными компонентами станка.

При работе станка в неблагоприятных климатических условиях, может изготавливаться удлиненный кабельный шлейф (для соединения станка и консоли управления), при переносе консоли в отапливаемое помещение с положительной температурой (макс. удлинение до 4 м.)

Данная консоль управления, по желанию конечного заказчика может быть окрашена в любой цвет по классификации RAL.

Станок выпускается в следующих габаритных размерах рабочего стола: 1250*2550; 1550*3050 и 1550*6050 мм.

Станок выпускается в следующих габаритных размерах рабочего стола: 1250*2550; 1550*3050 и 1550*6050 мм.

На базе промышленного моноблока с установленным программным обеспечением Hyd 2300D (на русском языке) Встраиваемый контроллер HYD-2300 — новый продукт, которое объединяет достоинства многих встраиваемых контроллеров.

На базе промышленного моноблока с установленным программным обеспечением Hyd 2300D (на русском языке) Встраиваемый контроллер HYD-2300 — новый продукт, которое объединяет достоинства многих встраиваемых контроллеров. Работает с любыми плазменными источниками. Управляет приводом резака напрямую (внутренний контроллер перемещений, программный ПИД контроллер).

Работает с любыми плазменными источниками. Управляет приводом резака напрямую (внутренний контроллер перемещений, программный ПИД контроллер).

.jpg)