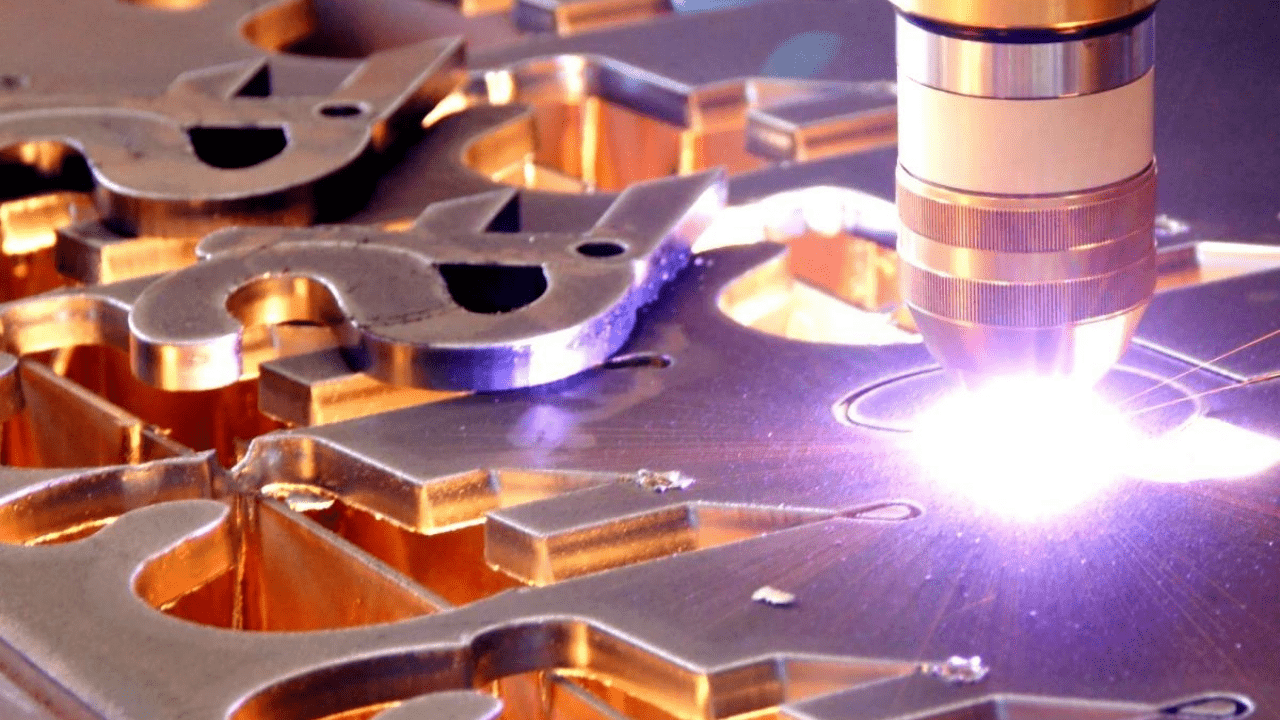

Плазменная резка толстых материалов является важным процессом в промышленности, позволяя эффективно и точно обрабатывать металлические листы, стальные конструкции и другие материалы. Однако, как и в любом технологическом процессе, возникают определенные проблемы. В данной статье мы рассмотрим основные трудности, с которыми сталкиваются операторы при резке толстых металлов плазмой, а также предложим возможные решения.

Образование Задиров и Брызг

Одной из наиболее распространенных проблем при плазменной резке толстого металла является образование задиров и брызг. Это может привести к неровным краям резки и повышенному расходу материала.

Решение:

Использование более высокой скорости резки может снизить образование задиров. Применение автоматических систем управления высотой резака для поддержания оптимального расстояния между резаком и материалом.

Изменение Толщины Материала

Переменная толщина материала может стать вызовом, поскольку стандартные настройки резки могут быть неэффективными для материалов различной плотности.

Решение:

Использование автоматических систем контроля толщины материала для динамической регулировки параметров резки. Регулярная калибровка оборудования для точного измерения толщины материала.

Термическое Воздействие и Деформации

При плазменной резке высоких толщин материалов может возникнуть значительное термическое воздействие, приводящее к деформации и искажению формы материала.

Решение:

Использование технологий предварительного подогрева для снижения термического воздействия. Применение систем охлаждения для быстрого остывания обработанных участков.

Выбор Оптимальных Газов

Неправильный выбор газов для плазменной резки толстых материалов может привести к нежелательным эффектам, таким как окисление и плохое качество резки.

Решение:

Анализ свойств материала и оптимальный выбор типов газов в соответствии с требованиями. Контроль смеси газов для минимизации окислительных процессов.

Системы Управления и Программное Обеспечение

Проблемы в системах управления и программном обеспечении могут вызвать ошибки в точности резки и управлении оборудованием.

Решение:

Регулярное обновление программного обеспечения и калибровка систем управления. Обучение персонала для эффективного использования новых функций и технологий.

Таблица содержит основные параметры и рекомендации для резки различных материалов с использованием плазменной резки. Помните, что точные параметры могут варьироваться в зависимости от конкретного оборудования и материала. Всегда соблюдайте рекомендации производителя оборудования.

| Материал | Толщина резки | Ток резки | Скорость резки | Газ резки | Расход газа |

| Углеродистая сталь | 5-50 | 100-300 | 20-100 | Кислород/Воздух | 180-250 |

| Нержавеющая сталь | 3-30 | 100-250 | 10-60 | Азот/Воздух | 200-300 |

| Алюминий | 3-25 | 100-250 | 20-60 | Азот/Аргон | 150-220 |

| Медь | 1-15 | 80-150 | 10-30 | Азот/Аргон | 100-150 |

| Титан | 1-20 | 100-250 | 10-50 | Азот/Аргон | 180-250 |

Успешная плазменная резка толстых металлов требует не только высокотехнологичного оборудования, но и компетентного подхода операторов. Регулярное обслуживание, правильная настройка оборудования и обучение персонала – важные шаги для преодоления проблем и обеспечения эффективной работы.